Процедура обробки активованого вугілля зазвичай складається з карбонізації з подальшою активацією вуглецевого матеріалу рослинного походження. Карбонізація - це термічна обробка при температурі 400-800°C, яка перетворює сировину на вуглець, мінімізуючи вміст летких речовин та збільшуючи вміст вуглецю в матеріалі. Це підвищує міцність матеріалів та створює початкову пористу структуру, необхідну для активації вуглецю. Регулювання умов карбонізації може суттєво вплинути на кінцевий продукт. Підвищена температура карбонізації підвищує реакційну здатність, але водночас зменшує об'єм наявних пор. Це зменшення об'єму пор зумовлене збільшенням конденсації матеріалу за вищих температур карбонізації, що призводить до збільшення механічної міцності. Тому важливо вибрати правильну температуру процесу залежно від бажаного продукту карбонізації.

Ці оксиди дифундують з вуглецю, що призводить до часткової газифікації, яка відкриває пори, що раніше були закриті, та додатково розвиває внутрішню пористу структуру вуглецю. При хімічній активації вуглець реагує за високих температур з дегідратуючим агентом, який видаляє більшу частину водню та кисню зі структури вуглецю. Хімічна активація часто поєднує етапи карбонізації та активації, але ці два етапи можуть відбуватися окремо залежно від процесу. При використанні KOH як хімічного активуючого агента було виявлено велику площу поверхні понад 3000 м²/г.

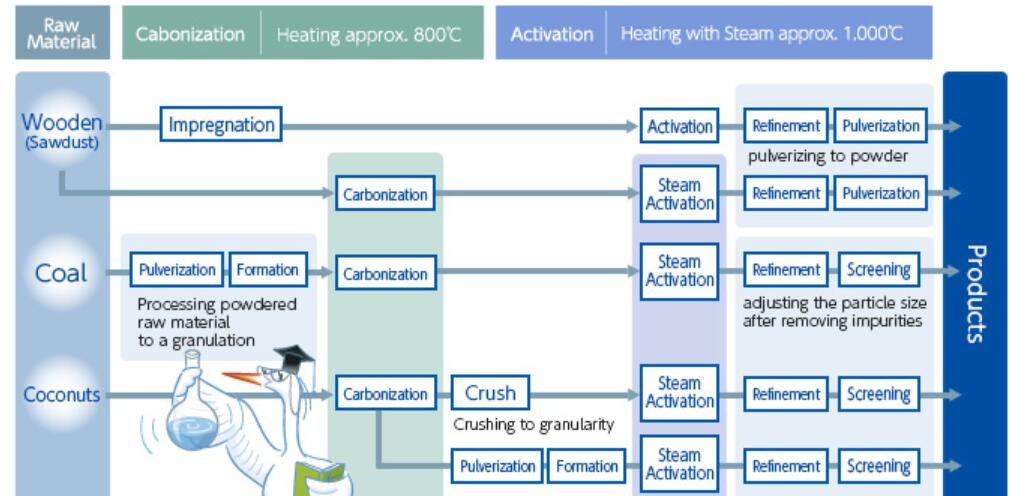

Активоване вугілля з різних видів сировини.

Окрім того, що активоване вугілля є адсорбентом, який використовується для багатьох різних цілей, його можна виробляти з безлічі різноманітних видів сировини, що робить його неймовірно універсальним продуктом, який можна виробляти в багатьох різних областях залежно від доступної сировини. Деякі з цих матеріалів включають шкаралупу рослин, кісточки фруктів, деревні матеріали, асфальт, карбіди металів, сажу, відходи стічних вод та полімерні відходи. Різні види вугілля, які вже існують у вуглецевій формі з розвиненою пористою структурою, можна додатково переробляти для створення активованого вугілля. Хоча активоване вугілля можна виробляти майже з будь-якої сировини, найбільш економічно ефективним та екологічно безпечним є виробництво активованого вугілля з відходів. Було показано, що активоване вугілля, отримане зі шкаралупи кокосових горіхів, має великий об'єм мікропор, що робить його найпоширенішою сировиною для застосувань, де потрібна висока адсорбційна здатність. Тирса та інші деревні відходи також містять сильно розвинені мікропористі структури, які добре підходять для адсорбції з газової фази. Виробництво активованого вугілля з кісточок оливок, слив, абрикосів та персиків дає високооднорідні адсорбенти зі значною твердістю, стійкістю до стирання та великим об'ємом мікропор. ПВХ-брухт можна активувати, якщо попередньо видалити HCl, і в результаті утворюється активоване вугілля, яке є хорошим адсорбентом для метиленового синього. Активоване вугілля навіть виробляють з шинного брухту. Щоб розрізнити широкий спектр можливих прекурсорів, необхідно оцінити отримані фізичні властивості після активації. При виборі прекурсора важливі такі властивості: питома площа поверхні пор, об'єм пор та розподіл об'єму пор, склад та розмір гранул, а також хімічна структура/характер поверхні вуглецю.

Вибір правильного прекурсора для правильного застосування дуже важливий, оскільки варіація матеріалів прекурсорів дозволяє контролювати структуру пор вуглецю. Різні прекурсори містять різну кількість макропор (> 50 нм), які визначають їхню реакційну здатність. Ці макропори не є ефективними для адсорбції, але їхня присутність дозволяє створювати більше каналів для мікропор під час активації. Крім того, макропори забезпечують більше шляхів для молекул адсорбату, щоб досягти мікропор під час адсорбції.

Час публікації: 01 квітня 2022 р.